Введен в действие

Приказом Федерального

агентства по техническому

регулированию и

метрологии

от 1 марта 2011 г.

N 25-ст

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ЗАГОТОВКИ ОСЕВЫЕ ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО

СОСТАВА

ТЕХНИЧЕСКИЕ УСЛОВИЯ

Axle billets for railway

rolling stock. Specifications

ГОСТ 4728-2010

Группа В41

МКС 45.060;

ОКП 31 000

Дата введения

1 сентября 2011

года

Предисловие

Цели, основные

принципы и основной порядок проведения работ по международной стандартизации

установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации.

Основные положения" и ГОСТ 1.2-97 "Межгосударственная система

стандартизации. Стандарты межгосударственные, правила и рекомендации по

межгосударственной стандартизации. Порядок разработки, принятия, применения,

обновления и отмены".

Сведения о

стандарте

1. Разработан

Открытым акционерным обществом "Научно-исследовательский институт

железнодорожного транспорта" (ОАО "ВНИИЖТ"), Уральским

институтом металлов (ОАО УИМ), национальным техническим комитетом по

стандартизации ТК 367 "Чугун, прокат и металлоизделия", ОАО "НИИ

вагоностроения".

2. Внесен Техническим секретариатом Межгосударственного совета

по стандартизации, метрологии и сертификации.

3. Принят

Межгосударственным советом по стандартизации, метрологии и сертификации

(Протокол N 38 от 25 ноября 2010 г.).

За принятие

стандарта проголосовали:

┌────────────────────┬────────────────────┬───────────────────────────────┐

│Краткое

наименование│ Код страны по │

Сокращенное наименование

│

│ страны по │МК (ИСО 3166) 004-97│ национального органа │

│МК

(ИСО 3166) 004-97│

│ по

стандартизации │

├────────────────────┼────────────────────┼───────────────────────────────┤

│Беларусь │ BY │Госстандарт Республики

Беларусь│

│Грузия │ GE │Грузстандарт │

│Казахстан │ KZ

│Госстандарт

Республики │

│ │ │Казахстан │

│Кыргызстан │ KG │Кыргызстандарт │

│Молдова │ MD │Молдова-Стандарт │

│Российская

Федерация│ RU │Росстандарт │

│Таджикистан │ TJ │Таджикстандарт │

│Украина │ UA │Госпотребстандарт

Украины │

└────────────────────┴────────────────────┴───────────────────────────────┘

Приказом

Федерального агентства по техническому регулированию и метрологии от 1 марта

2011 г. N 25-ст межгосударственный стандарт ГОСТ 4728-2010 введен в действие в

качестве национального стандарта Российской Федерации с 1 сентября 2011 г.

Для Российской

Федерации в настоящем стандарте реализованы требования технического регламента

"О безопасности железнодорожного подвижного состава" применительно к

объекту технического регулирования - заготовкам осевым:

- 4.2, 4.7, 4.8

содержат минимально необходимые требования безопасности;

- 5.1 устанавливает

правила отбора образцов для подтверждения соответствия;

- 6.3, 6.8, 6.9

устанавливают методы проверки минимально необходимых требований безопасности.

4. Взамен ГОСТ

4728-96.

Информация о

введении в действие (прекращении действия) настоящего стандарта публикуется в

указателе "Национальные стандарты".

Информация об

изменениях к настоящему стандарту публикуется в указателе "Национальные

стандарты", а текст изменений - в информационных указателях

"Национальные стандарты". В случае пересмотра или отмены настоящего

стандарта соответствующая информация будет опубликована в информационном

указателе "Национальные стандарты".

1. Область

применения

Настоящий стандарт

распространяется на заготовки квадратного и круглого сечений из углеродистой

стали (далее - заготовки), подвергаемые горячему деформированию и

предназначенные для изготовления осей колесных пар локомотивов, дизель- и электропоездов, вагонов железных дорог, вагонов

метрополитена, а также специального железнодорожного подвижного состава.

2.

Нормативные ссылки

В настоящем

стандарте использованы нормативные ссылки на следующие межгосударственные

стандарты:

ГОСТ 15.309-98.

Система разработки и постановки продукции на производство. Испытания и приемка

выпускаемой продукции. Основные положения

ГОСТ 427-75.

Линейки измерительные металлические. Технические условия

ГОСТ 1497-84 (ИСО

6892-84). Металлы. Методы испытания на растяжение

ГОСТ 1778-70 (ИСО

4967-79). Сталь. Металлографические методы определения неметаллических

включений

ГОСТ 3749-77.

Угольники поверочные 90°. Технические условия

ГОСТ 7502-98.

Рулетки измерительные металлические. Технические условия

ГОСТ 7565-81 (ИСО

377-2-89). Чугун, сталь и сплавы. Метод отбора проб для определения химического

состава

ГОСТ 7566-94.

Металлопродукция. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 9454-78.

Металлы. Метод испытания на ударный изгиб при пониженных, комнатной

и повышенных температурах

ГОСТ 10243-75.

Сталь. Методы испытаний и оценки макроструктуры

ГОСТ 17745-90.

Стали и сплавы. Методы определения газов

ГОСТ 18895-97.

Сталь. Метод фотоэлектрического спектрального анализа

ГОСТ 22536.0-87.

Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа

ГОСТ 22536.1-88.

Сталь углеродистая и чугун нелегированный. Методы определения общего углерода и

графита

ГОСТ 22536.2-87.

Сталь углеродистая и чугун нелегированный. Методы определения серы

ГОСТ 22536.3-88.

Сталь углеродистая и чугун нелегированный. Методы определения фосфора

ГОСТ 22536.4-88.

Сталь углеродистая и чугун нелегированный. Методы определения кремния

ГОСТ 22536.5-87.

Сталь углеродистая и чугун нелегированный. Методы определения марганца

ГОСТ 22536.7-88.

Сталь углеродистая и чугун нелегированный. Методы определения хрома

ГОСТ 22536.8-87.

Сталь углеродистая и чугун нелегированный. Методы определения меди

ГОСТ 22536.9-88.

Сталь углеродистая и чугун нелегированный. Методы определения никеля

ГОСТ 26877-91.

Металлопродукция. Методы измерения отклонений формы

ГОСТ 31334-2007.

Оси для подвижного состава железных дорог колеи 1520 мм. Технические условия.

Примечание. При

пользовании настоящим стандартом целесообразно проверить действие ссылочных

стандартов на территории государств по соответствующим информационным

указателям, опубликованным в текущем году. Если ссылочный стандарт заменен

(изменен), то при пользовании настоящим стандартом следует руководствоваться

заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены,

то положение, в котором дана ссылка на него, применяется в части, не

затрагивающей эту ссылку.

3. Основные

размеры

3.1.

Размеры поперечного сечения заготовок и их предельные отклонения должны

соответствовать указанным в таблице 1.

Таблица 1

Размеры

поперечного сечения заготовок

|

Заготовки квадратного |

Заготовки круглого |

Предельные

отклонения, |

|

интервал значений, мм |

||

|

190 - 225 |

210 - 250 |

+/- 4,0 |

|

230 - 265 |

260 - 300 |

+/- 4,5 |

|

275 - 350 |

- |

+/- 5,0 |

3.2. Углы

квадратных заготовок должны иметь скругление радиусом

от 0,1 до 0,2 размера стороны заготовки. Радиус скругления

углов заготовки приведен для построения калибра и на заготовке не

контролируется.

Допускается

вогнутость граней заготовки квадратного сечения, не превышающая предельные

минусовые отклонения, установленные в таблице 1.

3.3. Смятие

(деформация) концов заготовок при резке не должно превышать 0,25 размера

стороны или диаметра заготовок.

Косина реза

(отклонение плоскости реза от перпендикулярности) не должна превышать 0,1

стороны квадрата или диаметра заготовки.

3.4.

Заготовки изготавливают мерной длины. Длину заготовок устанавливают по

согласованию между изготовителем и потребителем. Предельные отклонения по длине

заготовок плюс 50 мм.

Допускается

изготовление заготовок кратной мерной длины с предельными отклонениями по

согласованию с потребителем.

3.5. Пример

условного обозначения осевой заготовки квадратного сечения со стороной 215 мм,

длиной 1600 мм из слитка (СЛ):

Заготовка осевая

215 x 215, 1600, СЛ ГОСТ 4728-2010.

Пример условного

обозначения осевой заготовки круглого сечения диаметром 210 мм, длиной 1650 мм

из непрерывно-литого металла (НЛЗ):

Заготовка осевая

210, 1650, НЛЗ ГОСТ 4728-2010.

3.6. Минимальная

масса заготовки определяется сечением заготовки с учетом минусовых допусков,

радиусов скругления углов и длины, устанавливаемых в

заказе между изготовителем и потребителем.

4.

Технические требования

4.1. Осевые

заготовки изготавливают из слитков или непрерывно-литых заготовок стали марки

ОС мартеновского, кислородно-конвертерного или электропечного производства.

Сталь должна быть

подвергнута внепечной обработке и вакуумированию

<*>.

--------------------------------

<*> До

01.01.2012 допускается производство стали без вакуумирования.

4.2.

Химический состав стали марки ОС по плавочному

анализу ковшовой пробы должен соответствовать нормам, указанным в таблице 2.

Таблица 2

Химический состав

стали

─────┬─────────────────────────────────────────────────────────────────────

Марка│ Массовая доля химических

элементов, %

стали├───────────┬───────────┬───────────┬──────┬─────┬──────┬──────┬──────

│

Углерод │ Марганец │

Кремний │Фосфор│Сера │ Хром │Никель│ Медь

│ │ │

├──────┴─────┴──────┴──────┴──────

│ │ │ │ не более

─────┼───────────┼───────────┼───────────┼──────┬─────┬──────┬──────┬──────

ОС

│0,42 - 0,50│0,60 - 0,90│0,15 - 0,35│0,035

│0,035│ 0,30 │ 0,30 │ 0,25

─────┴───────────┴───────────┴───────────┴──────┴─────┴──────┴──────┴──────

Примечания. 1. Массовая доля алюминия

должна быть не более 0,035%. По

согласованию

изготовителя с потребителем допускается

устанавливать нижнее

значение

содержания алюминия.

2. Суммарное содержание серы и фосфора в

стали, разливаемой в слитки,

не

должно превышать 0,065%, а в стали непрерывной разливки - 0,045%.

3.

Предельные отклонения по

массовой доле химических

элементов

в осевых

заготовках составляют, %: углерода ![]() ; марганца

; марганца ![]() ;

кремния

;

кремния

![]() ; серы

; серы

![]() ;

фосфора

;

фосфора ![]() .

.

───────────────────────────────────────────────────────────────────────────

4.3. При

изготовлении осевых заготовок из вакуумированной

стали массовая доля водорода в жидкой стали должна быть не более ![]() .

.

При массовой доле

водорода более ![]() или при отсутствии вакуумирования

стали заготовки подвергают противофлокенной обработке

по методике предприятия-изготовителя.

или при отсутствии вакуумирования

стали заготовки подвергают противофлокенной обработке

по методике предприятия-изготовителя.

4.4.

Механические свойства металла образцов в нормализованном состоянии должны

соответствовать нормам, указанным в таблице 3.

Таблица 3

Механические

свойства металла образцов

в нормализованном

состоянии

┌──────────────────┬──────────────────┬───────────────────────────────────┐

│ Временное │

Относительное │ Ударная вязкость KCU │

│ сопротивление │удлинение дельта, │ при

плюс 20 °C, Дж/см2 │

│ при растяжении │

%

├─────────────────┬─────────────────┤

│ сигма , МПа │ │среднее значение

│ минимальное │

│ в │ │ │ значение │

│

├──────────────────┴─────────────────┴─────────────────┤

│ │ не менее │

├──────────────────┼──────────────────┬─────────────────┬─────────────────┤

│ 580 - 615 │

20,0 │ 49

│ 34 │

│ 620 - 645 │ 19,0 │ 39

│ 29 │

│ 650 и более │ 18,0 │ 34

│ 29 │

└──────────────────┴──────────────────┴─────────────────┴─────────────────┘

4.5. На

поверхности заготовок не допускаются плены, рванины и

закаты.

На поверхности

заготовок допускаются следующие дефекты глубиной не более 2 мм: риски,

раскатанные трещины и загрязнения, отпечатки, рябизна от вдавленной окалины.

Недопустимые

дефекты удаляют вырубкой, огневой или абразивной зачисткой в продольном

направлении. Места вырубки и зачистки должны иметь плавно скругленные кромки,

ширина вырубки (зачистки) должна быть не менее шестикратной глубины.

Удаление дефектов

поверхности не должно выводить размеры заготовок за минимальные размеры, при

этом допускаются местные вырубки (зачистки), уменьшающие минимальные размеры

заготовки не более чем на 5 мм, при условии, что количество таких вырубок

(зачисток) не должно превышать четырех в одном поперечном сечении.

4.6.

Торцевые поверхности заготовок не должны иметь остатков усадочной раковины, подусадочной рыхлости, трещин и расслоений.

4.7. В

макроструктуре заготовок не допускаются остатки усадочной раковины, подусадочной рыхлости, флокены,

расслоения, трещины, пузыри, корочки, инородные металлические и шлаковые

включения.

В заготовках из

слитков допускаются точечная неоднородность, центральная пористость, ликвационный квадрат и подусадочная

ликвация - не более балла 3; общая пятнистая ликвация - не более балла 2 по

ГОСТ 10243.

В заготовках из НЛЗ

допускаются осевая пористость, осевая ликвация (осевая химическая

неоднородность), ликвационные полоски и трещины,

светлая полоса (контур) и краевое точечное загрязнение не более балла 2 по [1]

или другим нормативным документам, согласованным с владельцем инфраструктуры

<*>.

--------------------------------

<*> В

Российской Федерации владелец инфраструктуры определяется федеральным законом в

сфере железнодорожного транспорта, в остальных странах СНГ и Балтии его роль

выполняют соответствующие национальные органы управления железнодорожным

транспортом.

4.8.

Загрязненность осевых заготовок неметаллическими включениями не должна

превышать значений, указанных в таблице 4.

Таблица 4

Загрязненность

стали неметаллическими включениями

┌─────────────────────────────────────┬───────────────────────────────────┐

│ Тип и условное обозначение │

Балл для заготовок, не более

│

│ неметаллических включений

├─────────────────┬─────────────────┤

│

│ из слитков │

из НЛЗ │

├─────────────────────────────────────┼─────────────────┼─────────────────┤

│Сульфиды

(С) │ 3,5

│ 2,5 │

│Оксиды

строчечные (ОС)

│ 3,5 │ 2,5

│

│Силикаты

пластичные (СП) │ 3,5

│ 2,5 │

│Силикаты

хрупкие (СХ) │ 3,5

│ 2,5 │

│Силикаты

недеформирующиеся (СН) │ 3,5

│ 2,5 │

└─────────────────────────────────────┴─────────────────┴─────────────────┘

4.9.1. На одном из

торцов каждой осевой заготовки в горячем состоянии должны быть четко нанесены

знаки маркировки, расположенной в следующем порядке и содержащей:

- условное обозначение

предприятия-изготовителя;

- номер плавки;

- две последние

цифры года изготовления.

Знаки маркировки

должны иметь высоту 12 - 14 мм и ширину 6 - 8 мм. По требованию заказчика

маркировка обводится несмываемой водой краской.

Примечания. 1.

Допускается исправлять знаки маркировки на заготовке в холодном состоянии

методом пластической деформации.

2. При

одновременном заказе заготовок с близкими размерами сечения, но разной длиной,

по требованию потребителя наносится отличительная цветная маркировка.

3. Допускается, по

согласованию с потребителем, нанесение маркировки знаками других размеров.

4.9.2. Заготовки,

изготовленные из слитка, дополнительно маркируют в горячем состоянии индексом

"A" на торце заготовки, соответствующем головной части слитка и, при

необходимости, индексами "B" и "C" на последующих

заготовках.

5. Правила

приемки

5.1. Для

проверки соответствия осевых заготовок требованиям настоящего стандарта

проводят приемо-сдаточные испытания в объеме, указанном в таблице 5.

Таблица 5

Контролируемые

характеристики и объем испытаний

осевых заготовок

при приемо-сдаточных испытаниях

|

Контролируемая характеристика |

Объем выборки |

Периодичность |

|

Размеры, отклонения формы и маркировка |

Каждая

заготовка |

Каждая плавка |

|

Химический состав стали (4.2) |

Ковшовая проба |

|

|

Массовая доля водорода (4.3) |

Одно измерение |

|

|

Механические свойства (4.4) |

Одна заготовка |

|

|

Качество поверхности (4.5, 4.6) |

Каждая

заготовка |

|

|

Макроструктура (4.7) |

Две заготовки |

|

|

Загрязненность неметаллическими |

Одна заготовка |

Каждая

десятая |

5.2. Заготовки

принимают партиями. Партия состоит из заготовок, изготовленных из стали одной

плавки. Если сталь одной плавки разливают в несколько ковшей, то металл каждого

ковша считают отдельной плавкой.

5.3. Отбор проб для

определения химического состава - по ГОСТ 7565.

Для целей

обязательной сертификации химический состав заготовок определяют по документу о

качестве. Контроль химического состава осуществляет аккредитованная лаборатория

предприятия-изготовителя.

5.4. Пробы для

контроля механических свойств и макроструктуры отбирают из годной части

раската, соответствующей головной части слитка, а изготовленной из НЛЗ - от

любого конца раската. Длина пробы для контроля механических свойств должна быть

не менее 180 мм. Проба для контроля макроструктуры отбирается в виде полнопрофильного поперечного темплета.

Пробы для контроля

механических свойств подвергают нормализации до вырезки из них образцов.

Образцы для

контроля загрязненности стали неметаллическими включениями изготавливают из

проб для контроля макроструктуры.

5.5. В случае получения неудовлетворительного результата контроля какой-либо

характеристики осевых заготовок из слитков для повторной проверки этой

характеристики отбирают пробы от удвоенной выборки осевых заготовок с индексом

"A". При получении неудовлетворительных результатов повторного

контроля хотя бы на одной осевой заготовке все заготовки с индексом

"A" считают не соответствующими требованиям настоящего стандарта. В

этом случае проводят контроль всех характеристик заготовок с индексом

"B" в том же порядке, что и для заготовок с индексом "A".

При получении неудовлетворительных результатов повторного контроля хотя бы на

одной осевой заготовке все заготовки с индексом "B" считают не

соответствующими требованиям настоящего стандарта. В этом случае проводят

контроль всех характеристик заготовок с индексом "C" в том же

порядке, что и для заготовок с индексом "B". Результаты испытаний

заготовок с индексом "C" распространяют на все оставшиеся заготовки

данной партии.

5.6. В случае

неудовлетворительного результата контроля какой-либо характеристики осевых

заготовок из НЛЗ для повторной проверки этой характеристики отбирают пробы от

удвоенной выборки осевых заготовок данной партии. Результаты повторных

испытаний распространяют на всю партию.

5.7. При изготовлении

осевых заготовок и черновых осей (заготовок профильных) на одном и том же

предприятии контроль механических свойств осевых заготовок допускается не

проводить.

5.8. Результаты

приемо-сдаточных испытаний оформляют в соответствии с требованиями ГОСТ 15.309.

6. Методы

контроля

6.1. Качество

поверхности проверяют визуально без применения увеличительных приборов. При

необходимости глубину залегания дефектов проверяют пробной вырубкой по всей

длине дефекта.

6.2. Геометрические

размеры и отклонения формы осевых заготовок контролируют с помощью инструментов

по ГОСТ 427, ГОСТ 3749, ГОСТ 7502 или с помощью аттестованных средств

допускового контроля, обеспечивающих требуемую точность.

Отклонения формы

осевых заготовок контролируют по ГОСТ 26877.

6.3.

Химический состав стали определяют по ГОСТ 22536.0, ГОСТ 22536.1, ГОСТ 22536.2,

ГОСТ 22536.3, ГОСТ 22536.4, ГОСТ 22536.5, ГОСТ 22536.7, ГОСТ 22536.8, ГОСТ

22536.9, ГОСТ 17745 и ГОСТ 18895.

6.4. Массовую долю

водорода в жидкой стали определяют в середине разливки по равновесному

парциальному давлению с применением системы зондового измерения.

6.5. Определение

механических свойств при растяжении проводят по ГОСТ

1497 на одном образце с начальным диаметром 10 мм и с начальной расчетной

длиной 50 мм. Допускается перед испытанием нагревать образец до 150 °C - 200 °C

с выдержкой.

6.6. Ударную

вязкость определяют по ГОСТ 9454 на четырех образцах типа 1 по среднему и

минимальному значениям, полученным в результате испытания образцов.

6.7. Схема

расположения образцов для определения механических свойств и ударной вязкости

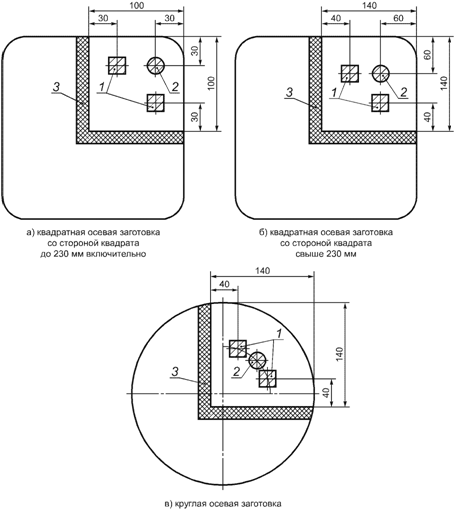

приведена на рисунке 1.

1 - две заготовки

для изготовления образцов для определения

ударной вязкости; 2

- заготовка для изготовления образца

для определения

механических свойств; 3 - огневой рез

Рисунок 1.

Схема вырезки проб и расположение заготовок

образцов для

определения механических свойств

и ударной вязкости

6.8.

Контроль макроструктуры заготовок проводят на

протравленных полнопрофильных поперечных темплетах по ГОСТ 10243. Оценку макроструктуры заготовок из

слитка проводят по ГОСТ 10243, а заготовок из НЛЗ - по [1] или другим

нормативным документам, согласованным с владельцем инфраструктуры.

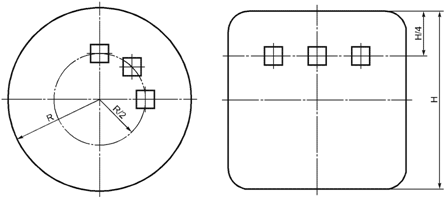

6.9.

Контроль загрязненности стали неметаллическими включениями проводят по методу Ш1 ГОСТ 1778 на шести шлифах, вырезанных из двух макротемплетов в соответствии с рисунком 2. Шлифы вырезают

на глубине: для круглых заготовок - 0,5 радиуса; для квадратных заготовок -

0,25 стороны квадрата.

Рисунок 2. Схема

расположения образцов

для контроля

неметаллических включений

7.

Транспортирование и хранение

7.1.

Транспортирование и хранение - по ГОСТ 7566.

7.2. Заготовки

транспортируют всеми видами транспорта в соответствии с правилами перевозки,

действующими на данном виде транспорта.

7.3. Каждую партию

осевых заготовок сопровождают документом о качестве в соответствии с ГОСТ 7566,

содержащим:

- наименование

предприятия-изготовителя;

- наименование

продукции;

- размер заготовок;

- номер плавки;

- химический состав

стали, массовую долю водорода для вакуумированной

стали;

- количество

заготовок;

- результаты

контроля или заключение о качестве;

- обозначение

настоящего стандарта.

Документ должен

быть подписан представителем подразделения предприятия-изготовителя,

осуществляющего функции технического контроля.

8. Гарантии

изготовителя

8.1. Изготовитель

гарантирует соответствие осевых заготовок требованиям настоящего стандарта.

8.2. Изготовитель

осевых заготовок гарантирует отсутствие трещин и волосовин металлургического

происхождения на поверхности чистовых осей, размеры и количество которых

превышают требования, установленные ГОСТ 31334.

БИБЛИОГРАФИЯ

[1] ОСТ 14-1-235-91 Сталь. Методы контроля макроструктуры непрерывно-

литой заготовки для производства сортового проката

и трубных заготовок

ТЕХНОРМАТИВЫ ДЛЯ СТРОИТЕЛЕЙ И ПРОЕКТИРОВЩИКОВ

Copyright © www.docstroika.ru, 2013 -

2024